|

|

|

基礎立上り工事

|

|

|

| ● 概要 |

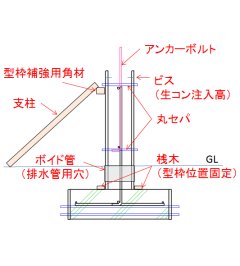

当初案

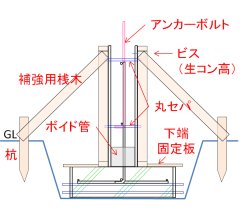

改訂版

|

この工程では基礎立上りのコンクリート打ちを行います。

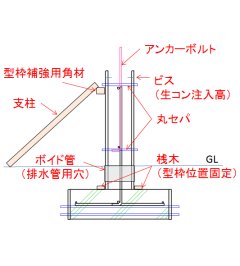

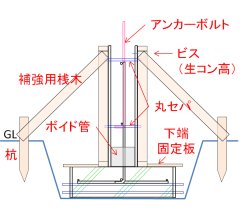

この工程は失敗が許されないので、型枠の強度を当初案よりも強化します。

(1)基礎立上り型枠の取り付け

・ 基礎ベース面を水で洗い流し、きれいにしておきます(レイタンス処理)。

・ 基礎ベースの上面に、立ち上がりの外周+12mm(板厚)の位置に墨付けします。

(型枠の外側に桟木を取り付けたため、墨線はさらに48㎜外側にも引きました。)

・ 給排水管の通る位置にボイド管を取り付けます。

・ 基礎立上り型枠の丸セパ取付穴は、設置場所で以下を確認後穴をあけます。

①下の丸セパは立上り中央の鉄筋よりも下、上の丸セパは立上り上の鉄筋

よりも上になることを確認します。

②ユニット鉄筋と干渉する場合は、丸セパの位置を移動します。

・ 枠板を丸セパで固定します。

・ ベース型枠に立上り型枠の下端固定用の板片をビス止めして固定します。

・ 立上り型枠の外側の水糸に合わせ、補強用桟木で杭に固定します。

(2)鉄筋、アンカーボルトの固定

・ 上の丸セパと立上りの横筋を結束線で固定します。

・ アンカーボルトとホールダウン金物を鉄筋に結束線で固定します。

(アンカーボルトは12㎜径、埋め込み長さ240㎜以上

ホールダウン金物は16㎜径、埋め込み位置はボルトに印あり)

・ アンカーボルトのねじ部にビニールテープを巻いてコンクリートの付着を防ぎます。

(3)コンクリート打ち

・ 生コンの結合を良くするために、基礎ベース部に水をかけて濡らしておきます。

・ ネコ(一輪車)に受けた生コンをガイドを使って型枠内に流し込みます。

・ 流し込みと並行してバイブレータをかけて、気泡とジャンカの発生を防止します。

・ 生コンが型枠に付けた釘の高さになるように均します。

(4)型枠の取り外し

・ 4日間養生した後、型枠を取り外します。

|

|

|

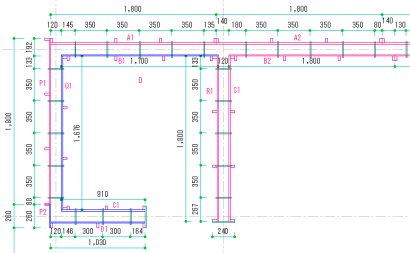

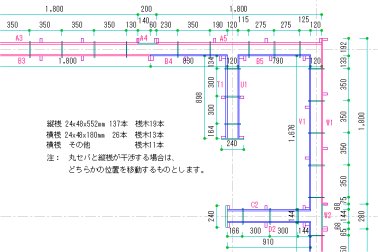

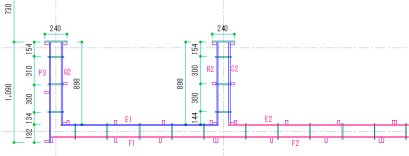

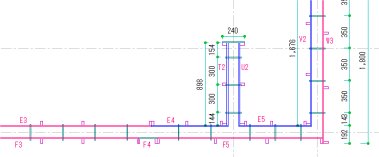

| ● 作業用図面: 立上り型枠 & 丸セパ |

|

基礎立ち上りの型枠は、60㎝幅のコンパネ(600x1800x12mm)を下図のように組み立てて作ります。対向する板の間には12㎝幅の丸セパを挟んでナットで固定します。丸セパの間隔は型枠の長さが105㎝超では35㎝、105㎝以下では30㎝とし、上下に2本ずつ取り付けます。単管で型枠を補強する場合は、丸セパの間隔は45㎝以上でよいようですが、単管は使わないため、丸セパの量を増やして強度を補います。

赤色の板は1800㎜の長さを、青色の板は図の寸法にカットしたものを使います。

枠板は上端と下端に横桟木を、600㎜間隔で縦桟木を格子状に打ち付けて強化します。枠板の接合は、隣接する枠の縦桟木をビス止めします。角の部分は片方の枠板を別の枠板に取り付けた桟木にビス止めします。

型枠の外側が水糸に合っていることを確認しながら廻りに打った支柱で固定します。

なお、型枠の板の内側には組み立てを行う前に剥離剤としてサラダオイルを塗っておきます。

生コン必要量 = 断面積 x 長さ = (0.12m x 0.56m) x 25.8m =1.72リューベ

注:入口の開口部には玄関ドアがぴったりはまるので、立上りが柱より内側に出ないように留意します。

(実作業の結果、幅がぎりぎりだったため、内側にコンパネ1枚を取り付けて入口幅を確保しました。)

|

立上り型枠 & 丸セパ (全体拡大画像)

|

|

| ● 必要部材 (実績の詳細は「建築コスト」参照) |

|

| No. |

項目 |

区分 |

機器・材料 |

数量 |

単位 |

備考 |

| 1 |

基礎立上り |

基礎型枠 |

コンパネ 12x600x1800㎜ |

24 |

枚 |

12x600x(1800㎜x24、900x㎜x18)作成 |

| 2 |

〃 |

〃 |

コンパネ 12x900x1800㎜ |

5 |

枚 |

1枚から12x600x900㎜を3枚作成 |

| 3 |

〃 |

〃 |

丸セパC型 120㎜幅 |

156 |

本 |

角ナット624個使用 |

| 4 |

〃 |

〃 |

剥離剤(サラダオイル) |

2 |

本 |

|

| 5 |

〃 |

金物 |

アンカーボルト 12㎜径x450mm |

24 |

本 |

ナット+座金も含む |

| 6 |

〃 |

〃 |

ホールダウン金物 |

4 |

本 |

4隅の柱に取り付け |

| 7 |

〃 |

〃 |

ボイド管 100㎜径x1 + 50㎜径x1 |

2 |

本 |

給排水工事業者が取付 |

| 8 |

〃 |

〃 |

ビニールテープ |

1 |

個 |

アンカーボルト保護用 |

| 9 |

〃 |

型枠補強 |

桟木 48x24x4000mm |

35 |

本 |

型枠背面補強用 |

| 10 |

〃 |

〃 |

桟木 48x24x4000mm |

15 |

本 |

型枠固定用桟木 |

| 11 |

〃 |

〃 |

コンクリート用釘 38㎜ |

0 |

本 |

使用せず |

| 12 |

〃 |

生コン |

生コン 呼び強度24、スランプ18、粗骨材25 |

2 |

立米 |

|

| 13 |

〃 |

〃 |

機器レンタル バイブレータ |

1 |

日 |

個人より借用 |

| 14 |

〃 |

〃 |

生コンガイド |

1 |

セット |

在庫部材2x4材+コンパネで作成 |

| 15 |

〃 |

〃 |

結束線 |

300 |

本 |

|

|

その他、剥離剤、ブルーシート、コースレッド25㎜/41㎜、ハッカーは在庫品を充当します。

|

|

| ● 作業の実施状況 |

(1)ボイド管設置 (2012年5月10日)

朝8時前に窓の外を見たら、給排水工事を依頼している建材店の従業員(元大工さん)が基礎の工事現場に来るのが見えました。

さっそく行ってみると、トイレの北側の給排水管の出入り口にボイド管を取り付けたいとのことでした。

前の打合せでは、立上りの工事が始まったらこちらから連絡することになっていたのですが、昨日ベース工事の生コン車が入っているのを通りがかりに見たとのことでさっそく来てくれました。

来たついでに結束線の結び方や墨壺の使い方、立上り型枠の固定方法を教えてもらいました。

結束線は通常2本以上を重ねて使っているとのこと、墨壺は墨汁を追加した後、水を加えなければならないことなど、目からうろこで、有意義な朝飯前でした。(この日の朝食は遅かったのです。)

|

|

|

|

(2)墨出し&型枠作成 (2012年5月12日)

型枠を作る前にベースコンクリートに墨出しをしました。

墨出しの位置決めは以下の方法で行いました。(プロのやり方がわからないので、自分なりに考えた方法です。)

①水貫と鉄筋の間に細長い板を載せます。

②板の上に左写真のように下げ振りを載せます。

③水糸を見ながら、板の手前側を左右に動かして下げ振りの上端の位置を水糸に合わせます。

④下げ振りの下端位置のベースコンクリートに印をつけます。

この方法ですべての印をつけた後、まとめて墨出しを行いました。

|

|

墨出しは、鉄筋の外側には、立上り型枠の外側の線と、型枠に取り付ける桟木(幅48㎜)の外側の線です。

鉄筋の内側には、桟木の外側の線のみ墨出ししました。

なかなか墨が出ないので、何回か試行して線が太くなったり二重になっているものもあります。

何本も引いているうちに、それほど精度は必要ないのでは?と思われてきました。とりあえず土台が載れば何とかなるはずですから。

|

|

墨出しを行った後、立上り型枠の作成を始めました。

プロは単管で型枠の補強を行いますが、DIYでは費用的に難しいので、型枠の補強策として、コンパネの背面に桟木を600㎜の格子状に付けることにしました(昔はプロもそうしていたようです)。そのために昨夜から今朝にかけて立上り型枠の図面修正を行いました(上の図面参照)。

注: この方法では縦桟を137本も使うので、雨天の前日ホームセンターで4mの桟木20本を552㎜の長さに切ってもらい、140本用意しておきました。この方が、正確な長さに揃えることができます。ホームセンターでは10本の桟木の束をそのままカットでき、カット代は50円x14回=700円で済みました。

4時ころ着手して6時半ころまでやりましたが、この日は8枚しかできませんでした。1枚20分程かかったことになります。

しかし、最初は平面度を確保する方法などを考えていたため時間がかかっていましたが、最後は要領がわかってきて1枚10分もかからなかったと思います。全部で42枚あるので、何とか明日中には作りたいと思います。

今日の作業では縦の桟木は両端のみに付け、中間は省略しています。これは、鉄筋と丸セパと桟木の位置関係を現物で確認してから取り付けます。

|

|

(3) 型枠作成 (2012年5月13日)

今日は朝7時過ぎから夜7時近くまで昼休みと部材調達に出かけた1時間を除く11時間、立上り型枠を作り続けました。その結果、昨日の残り全部を作成しました。

明日はベースの上に立上り型枠を配置して丸セパと縦桟の取り付け位置を確認します。

|

|

|

|

|

(4) 型枠設置 (2012年5月14日)

今日も朝7時過ぎから夜7時近くまで昼休みと部材補給の1時間を除く11時間、ひたすら型枠の設置を行いました。

左の写真は最初の一対、下の写真はこの日の終わりのもので型枠のペアはすべて設置しました。

作業手順は以下のように行いました。

①対の型枠のうち、内側の型枠を実際に配置する場所にもっていき、鉄筋の縦筋の位置を型枠の上に写し取ります。

②作業台の上に対の型枠を重ねて置き、横方向の相対位置を図面に基づいて合わせます。

③図面に従い、丸セパの横位置を型枠に書き込みます。

④図面の丸セパ位置と鉄筋の位置が重なる場合は丸セパ位置を3㎝程左右いずれかに移動します。

⑤修正した丸セパ位置にベニヤ板で作成した穴あけテンプレート(あらかじめ下の横筋の最下端位置と上の横筋の最上端位置に穴をあけたもの)を当て、電動ドリルで9㎜径の穴をあけます。

⑥型枠の丸セパ位置に重ならないように縦の桟木を取り付けます。

⑦桟木を取り付けた後、コンパネを桟木にビス止めします。

⑧サラダオイル(剥離剤)を塗ります。

⑨丸セパに6角ナットを取り付け、内側の型枠に取り付けます。

⑩両方の型枠をベースコンクリートの所定の位置にもって行き、鉄筋を挟んで丸セパで結合します。

以上、1対あたりかなりの作業が必要です。最初の1対(上の写真)は約1時間もかかりましたが、手順を確立して慣れてくると、最後は10分位でできるようになりました。

|

|

|

(5)型枠仕上 (2012年5月15日)

今日は雲行きが怪しい中、立上り型枠の仕上げを行いました。丸セパのナットを全部つけ、ラチェットレンチで緊結しました。

その後、隣接する型枠を墨線に合わせながらビスで接続しました。

ところが、この過程で、洋室とトイレ・流しの境界の水糸の位置が10㎜洋室側にずれていたことが判明しました。遣り方時のミスをずっと気づかずにいたのです。

型枠自体は図面の寸法に基づいて作成したので、製造誤差が累積で最大5㎜位はあるものの、基礎の立上りはほぼ正確にできそうです。

ただ、境界線上の立上り鉄筋が1㎝洋室側にずれますが、鉄筋は基礎に隠れますし、このずれをアンカーボルトの取付時に修正すればほぼ問題はなくなります。

その後、型枠の底面がずれないようにベース型枠に木片(コンパネの余り)をビス止めしました。これで結構しっかりと固定されますので、枠の下側の支えはこれだけにすることにしました。

|

|

その後、上側の丸セパを立上り鉄筋に結束線で固定しました。これは型枠の上部をある程度固定するのと、型枠が上に浮き上がるのを防止するのを目的とします。

個々の結束線はたいして強くありませんが、数が多いので、型枠全体としては多少の力でゆすってもほとんど動かないほどしっかりした構造体になりました。

明日、型枠上部を固定するための杭と支柱を取り付けますが、これがなくても何とかなるのではないかと思われるほどがっしりしました。

|

|

次に、アンカーボルトの取付準備を行いました。アンカーボルトは土台から頭が出ないように高さを正確に設定する必要がありますので、右写真にあるように、幅25㎜、長さ約150㎜のコンパネ辺の中央に15㎜径の穴をあけたものと、桟木を30㎜(断面24x48㎜)に切って48㎜幅方向に15㎜径の穴をあけたものを多数用意しました。(実際には穴をあけてから切断しました)

なお、余ったサラダ油を作業台の上に塗ったら黒光りしてきました。雨に強くなりそうです。(未確認)

|

|

これを右写真のように型枠上部にビス止めし、アンカーボルトと立上り鉄筋を結束線で固定します。

この日は午後から雨が降ってきましたので、取り付け作業は明日に延期しました。

ホールダウン金物は家の四隅に付けますが、これも翌日行うことにしました。

|

|

|

|

(6)型枠固定、アンカー取付、生コンガイド作成 (2012年5月16日)

この日はまず型枠の補強を行いました。最初均等な間隔で支柱を付ける予定でしたが、角の部分はかなり力を入れて押したり引いたりしてもびくともしないため、省略しました。

したがって、左の写真のように横方向に動きやすいところだけ支柱を付けました。(実際にはかなり堅固ですが)

|

|

次は生コンの流し込みの高さの設定を行いました。

水糸の高さは、生コン高さ+50㎜(天端合せモルタル厚20㎜+基礎パッキン厚20㎜+10㎜)なので、左の写真のように高さ50㎜のベニヤに把っ手をつけたゲージを作成し、上端を水糸に合わせ、下端位置の印(生コン高さ)を型枠内側に付けました。

その後、この印の高さに釘の根元が入るように斜めに打ち込みました。生コンの流し込みは、この釘の根元まで埋まるようにします。

|

|

次に、アンカーボルトの設置を行いました。これは前述のゲージにアンカーボルトの上端の位置を追記して行いました。

アンカーボルトの高さは、土台の上端から2~5㎜程度下に設定し、アンカーボルトを取り付けた木枠の片方を型枠上端にビス止めし、アンカーボルトと鉄筋を結束線で結びました。

|

|

その後ようやく生コンガイドの作成に取りかかりましたが、着工前準備で考えていたものより簡略化しました。

生コンを流し込むためのガイドは、立上り型枠の上部にはめ込む形状を考えました。

ネコ(1輪車)の通る通路は、既存の小さな台を中継点とし、そこに上る通路は、先日作ってあった敷地の島の間を渡る板を流用しました。

中継台から生コンガイドまでの通路は、片方を基礎ベースに置き、他方を中継台に乗せる形のものを新規に作りました。

生コンの運搬は、ネコを中継台に載せるまでは地面を歩いて押します。その後、人も中継台に乗りネコがストッパーで止まるまで進みます。そこでネコを傾けて生コンガイドに生コンを落とし込みます。

終わったら、バックし、ネコを中継台に付けた急傾斜のガイドで下します。

この方式により、経路を自由に設定でき、かつ、生コンの落とし込みも楽にできるようになりました。

|

|

最後にホールダウン金物を取り付けました。ホールダウン金物は16㎜径もあることを今回初めて知りました。角材に18㎜径の穴をあけ、ビニールテープで余った6角ナットをボルト部に取り付け引っかかるようにしました。

ホールダウン金物にはコンクリートに埋める深さがわかるように線が引いてありますので、その線が天端合せする位置になるように設置しました。横方向の取付位置は、壁パネルの枠から30㎜に中心が来るようにしました。

ここで暗くなりましたので(写真は明るく見えますが、実際にはかなり暗くなりかけています)、夜被覆用のビニールテープを購入し、ねじ部の保護巻きつけは翌朝行うことにしました。

|

|

(7)生コン流し込み (2012年5月17日)

いよいよ運命の日がやってきました。朝7時から昨日やり残したアンカーボルトのビニールテープ巻きを行った後、型枠内側への散水をして生コン車の到着を待ちました。これはベースコンクリートとの接着を良くし、型枠が生コンの水分を吸収するのを防ぐために行います。

その後前回と同じ助っ人K氏が9時15分前に、生コン車が9時5分前に到着し、定刻通り作業を開始しました。

注:右の上から3枚は誤ってデジカメのムービーモードで撮影したため、解像度が低くなっています。

|

|

右写真は生コン流し込みをほぼ半分終わった時点の作業です。

生コンガイドの位置を数回変えながら順に流し込みました。

ネコを地上より30㎝程運び上げるのも楽に行えましたし、生コンガイドへの流し込みもスムーズでした。

また、最も心配していた型枠の強度も問題ありませんでした。

|

|

|

K氏は今回自分のバイブレータを持込んでくれました。これを使って生コンの多い場所は高さを下げ、少ない場所へは生コンを誘導させ、と自在に操作していました。(右写真はバイブレータではなく棒で突いているところ)

バイブレータを使うと型枠内の圧力が増大し、型枠が持ち上がったり、型枠の接続部が裂けたりといったトラブルもまれにあるようですが、K氏はバイブレータからの反応で事前に察知できるそうです。そのような経験とスキルがあってこそ私の型枠が持ちこたえたのかもしれません。

また、最後の仕上げもベースの時と同様きれいに均してくれました。

|

|

生コンの流し込みは約1時間40分で終わりました。生コンの量は計算上は1.72リューベでしたが、2リューベ注文し、そこそこの量が残りました。ベースの時は2.5リューベの流し込みに今回と同じくらいの時間(1時間半弱)で済みましたが、立上りの場合は、生コンガイドの設定の段取りに余分に時間がかかったようです。

時間はだいたい同じでも量が少ないのと曇天だったため、疲労感は前回よりも少なく、全部の流し込みを終えるまで休む必要性を感じませんでした。

なお、K氏と生コン車の運転手は元同僚で、話が弾んでいました。

|

|

休憩後、私はK氏の指導の下に型枠の上端と内側に付着した生コンの拭き掃除を行いました。これは板片で生コンをそぎ落としたのち、水でぬらした筆でふき取る作業です。これをやっておかないと、型枠材を再利用しにくくなるとのことでした。

K氏は生コンの高さのチェックと表面の均しをやってくれました。

この作業がほぼ終わりかけたところで雷雨があり、急きょブルーシートと板片で生コンを養生しました。

|

|

雷雨のためコンクリート敷設後の全体写真を撮ることができませんでしたので、板片でカバーしたところをあけて撮影しました。

凝固が始まっていますが、表面は水分が浮きでて白い濁りが見えます。

これで最難関と考えていた基礎立上りの工事がほぼ終わり、家の完成が視野に入ってきました。あとの工程はそれほど大きなリスクはないと思われます。

そこで、バイブレータの借用のお礼も兼ねて今夜近くのレストランでK氏と一杯飲むことにしました。

|

|

|

|

|

(8)型枠取り外し (2012年5月21日)

養生3日目にベース型枠の取り外しを始め、養生4日経過時に終わりましたので、引き続き立上り型枠の取り外しを行いました。

ベース型枠で丸セパの取り外しに死ぬ思いをしたので、立上り型枠では1本ずつ手動レンチで外すなど想像もしたくありませんでした。そこで近くの金物店に行って左写真の21㎜レンチアダプターを購入して来ました(1360円也)。

この効果はてきめんで、300個近くのナット外しが1時間程で終わりました。こんなことなら、組み立て時に買っておくべきでした。

|

|

左写真は丸セパのナット外しが終わった時点の現場の状況です。

取り外したベース型枠や道具が散乱し、作業現場としての悪い見本です。

|

|

次に型枠の取り外しにかかりました。外側の枠はバールを差し込んではがす作業が順調に行きましたが、内側の枠の取り外しにはてこずりました。

型枠の図面を見てもらうとわかるのですが、縦横の枠の接続点(角部)が入り組んでおり、丸セパの出っ張りと相まって解体困難な形になっていました。

型枠の桟木を外したりいろいろ試してもなかなかうまくいかず、結局、角に近い丸セパの頭をディスクグラインダーでカットし、枠板を前にせり出して横に引きずりだす方法で解決しました。これにより、枠板または桟木に傷がついてしまいます。

ベース型枠だけでなく、立上り型枠も設計段階で取り外しのし易さを考慮してなかったことが反省点です(2度とやらないと思いますが)。

しかし、これも方法が見つかると後はかなり順調に進みました。 |

|

枠板を外し、アンカーとホールダウン金物の被覆テープをはがし、周辺の片づけを終えたこの日の結果が左の写真です。

コンクリートの欠陥はざっと見た限りありません。満足のいく出来と言えます。ただ、突然の雷雨で急にブルーシートをかけたため、アンカーとホールダウン金物の傾きのチェックが漏れ、2,3本が少し傾いていました。これは後で修正します。

|

|

大きな悩みは、この型枠の後始末です。

水洗いした後、桟木を外してコンパネと角材にしますが、使い道と収納場所は?多分農具小屋の右側の部屋に置くことになります。

エアコン室外機の雪囲いとしての用途は決まっていますが、これは数枚で済む話。産業廃棄物として処理すると金がかかりそうだし…

昔だと、たき火で少しずつ処分できたのですが、最近はこんな田舎でもたき火禁止だそうで、煙が出ていると(嫌がらせか?)消防車が呼ばれることがあるそうです。左上の写真の奥に昔の井戸に使っていた土管(コンクリート製)があるのですが、本当はこれで焼却炉を作りたいのです。

村内(今では町内)の屋敷の広い家で朝皆が寝ているときに焼却炉で不要な木材を燃やしている人もいるようですのでその手で行くかも。

|

|

前の工程へ

書斎小屋の建築トップへ

次の工程へ

|